复合铜箔产业化进程提速 新型膜材料制造引领23年量产突破元年

在新能源产业链持续升级的浪潮中,复合铜箔作为一种具有高安全性、低成本潜力和轻量化优势的新型集流体材料,正受到业界与资本的广泛关注。随着技术路径逐步成熟、产线验证加速以及下游电池厂商的积极导入,2023年有望成为复合铜箔规模化量产的突破元年,产业化进程显著提速。

一、技术优势驱动产业升级

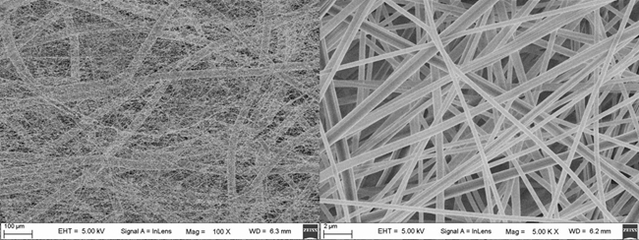

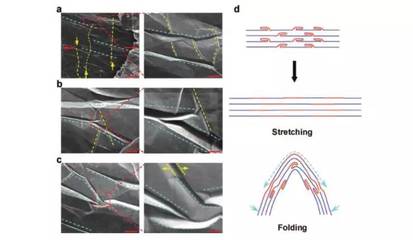

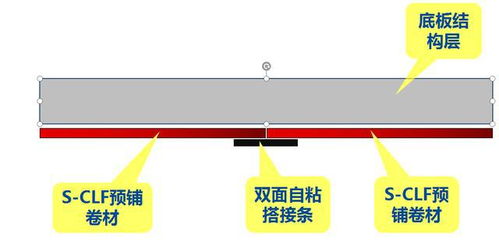

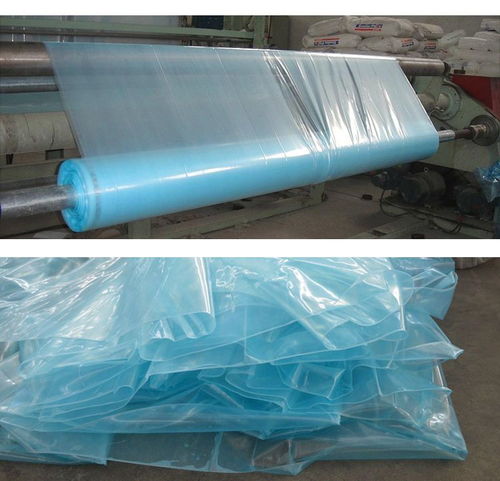

复合铜箔采用“高分子基材+双面镀铜”的三明治结构,以聚对苯二甲酸乙二醇酯(PET)、聚丙烯(PP)或聚酰亚胺(PI)等为中间基膜,通过磁控溅射、水电镀等工艺在两侧沉积纳米级铜层。相比传统电解铜箔,其核心优势在于:一是安全性提升,高分子基材可有效抑制锂枝晶穿透,降低电池短路风险;二是重量降低约50%-60%,有助于提升电池能量密度;三是理论上可节约约60%的铜用量,在铜价高位运行时成本优势凸显;四是具备良好的柔韧性与延展性,适配未来电池形态创新。

二、产业化瓶颈逐步突破,量产进程加速

过去制约复合铜箔产业化的主要难点包括基膜材料耐高温性能、镀铜均匀性与附着力、生产速率及良率等。当前,随着材料改性技术(如PP基膜耐热性提升)、设备工艺优化(如磁控溅射速率提高、水电镀均匀性改善)以及一体化产线设计能力的进步,行业正从实验室走向规模化试产。多家领先企业已完成中试验证,产品通过下游电池厂商的循环测试、安全测试等关键评估,并开始小批量供货。2023年,预计将有更多企业启动首批规模化产线建设,推动复合铜箔从“样品”走向“商品”。

三、产业链协同推进,新型膜材料制造成为核心环节

复合铜箔的产业化非单一环节突破,而是基膜材料、镀膜设备、工艺配方及电池应用全链条协同的结果。其中,新型膜材料制造处于产业链上游核心位置:基膜需要具备高机械强度、低热收缩率、良好电绝缘性及表面可镀性,PET与PP成为当前主流选择,而PI等高性能材料也在开发中。基膜的表面处理技术(如等离子体处理)直接影响铜层附着力,是保证产品可靠性的关键。与此磁控溅射靶材、水电镀添加剂及成套生产设备的国产化进程也在加快,为成本下降提供支撑。下游动力电池、储能电池厂商为提升产品竞争力,已开始布局复合铜箔的导入方案,预计2024-2025年有望实现大规模应用。

四、市场前景与挑战并存

据行业预测,随着复合铜箔渗透率提升,全球市场规模有望在2025年突破百亿元。产业化提速背后,仍存在一些挑战:一是量产良率与生产效率仍需持续提升以降低成本;二是长周期可靠性数据有待进一步积累;三是标准体系尚未完善,产品评价方法需统一。传统铜箔企业也在通过技术改进巩固地位,市场竞争将逐步加剧。

2023年作为复合铜箔量产突破的关键年份,产业化进程的提速标志着新型膜材料制造在新能源材料领域迈出实质性一步。在技术迭代、资本投入和产业链协同的推动下,复合铜箔有望逐步兑现其安全、轻量与成本优势,为动力电池及储能产业带来新的材料变革。具备核心技术、快速迭代能力及上下游合作深度的企业,将在这一新兴赛道中占据先机。

如若转载,请注明出处:http://www.huaxiangwk.com/product/53.html

更新时间:2026-02-24 13:21:22